HASSAS DÖKÜM

Hassas döküm, istenilen parçanın mum modeli oluşturulduktan sonra, bu model seramik ile kaplanarak ve ısıtılarak kalıptan çıkarılır. Sonrasında eriyik metal kalıba dökülür,

Bu yöntem ile küçük , üretimi zor veya mümkün olmayan kompleks geometrili dökümü zor olan parçalar üretilebilir,

Evren Hassas Döküm, sizlere zamanında ve kaliteden ödün vermeden özel veya yapmış olduğunuz tasarımlarınıza göre üretim yapabilmektedir.

Hassas Döküm işlemleriyle;

- Kaliteli pürüzsüz yüzeyler , yüksek ölçü hassasiyeti ve parçalardaki detayların elde edilmesi

- Üretimi zor veya mümkün olmayan, kompleks parçaların üretilmesi

- Tasarımda serbestlik tanır

- Döküm sonrası talaş kaldırma prosesi veya ısıl işlem yapılmadan kullanılabilmesi gibi bir çok avantajlar elde edersiniz.

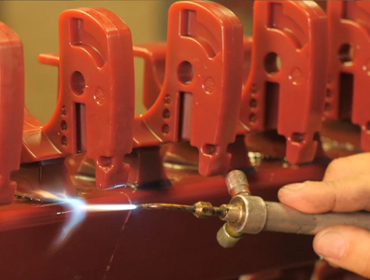

HASSAS DÖKÜM ÜRETİM SÜREÇLERİ

Kumlama ve Son İşlem

Kum ve oksitleri tamamen çıkarmak için parçalar önce tambur kumlamada...

DEVAMINI OKUKalite Kontol ve Paketleme

Son olarak parçalar boyutsal kontrol ve gözle kontrol edilerek hatalı...

DEVAMINI OKUKabuk Kırma, Kesim ve Taşlama

Döküm sonrası soğumaya bırakılan seramik kabuklar pnömatik...

DEVAMINI OKU